時代の発展とともに造船技術は向上し続け、造船材料や設計も時代の変化とともに進化してきました。国務院が承認・発行した「造船業中長期発展計画」には、造船業の指導原則と発展目標が明確に定められている。指針となる原則は、改革を深化させ、発展を加速し、新型工業化の道を堅持することである。舶用機器の自主研究開発力とサポート力を向上させ、造船産業の核となる競争力を強化します。 「導入」と「グローバル化」の両方が強調されており、造船企業はモジュラー艤装、効率的な溶接、切断などの重要な造船技術と現代の造船生産管理技術の導入と消化に注力すべきである。

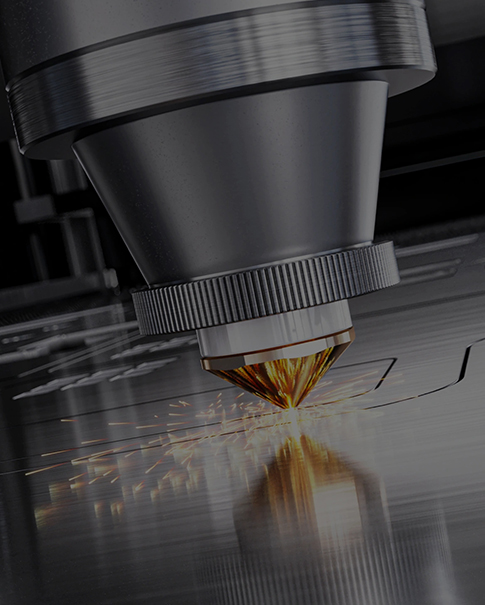

レーザー切断技術は時代の進歩とともに進歩発展を続け、当初の500Wや1kWから現在では30kWや40kWまでレーザー出力が増加しています。レーザー切断は、良好な切断品質、速い切断速度、安全性と無公害性、幅広い材料の切断能力など、従来の切断方法では代替できない利点を備えているため、活発に発展する可能性があります。航空宇宙、造船、家具装飾、医療機器、農業機械、自動車産業などのさまざまな業界で一般的に使用されています。

高度な溶接技術であるレーザー溶接は、溶接効率が高く、溶接品質が良く、溶接材料の消費量が少ないという特徴があります。中厚板の場合、レーザー・アークハイブリッド溶接は、現在の先進溶接技術として、航空宇宙、鉄道輸送、建設機械、鉄骨構造物などの業界で応用されています。

新しい金属表面処理技術として、レーザー洗浄も徐々に工業生産に応用されつつあります。レーザー洗浄により、金属表面の塗装、錆、溶接前の金属酸化皮膜、溶接後の酸化層などを除去できます。

浙江省の創始者として」ペンタ 研究開発プロジェクト「計画」、 ペンタ レーザーは、中厚板のレーザー・アークハイブリッド溶接のキーテクノロジーと装置を中心に、船舶の高効率切断・溶接のための総合ソリューションを提案しています。

造船におけるレーザー切断と溶接の統合ソリューション

ペンタ Laser は、Meyer Werft や Blohm + Voss などのドイツの造船所、および中国の CIMC Raffles 造船所でのレーザー アーク ハイブリッド溶接の使用を組み合わせて、この統合ソリューションを提案しています。

この包括的なソリューションは生産ラインアプローチを採用しており、原材料の加工、船舶プレートのレーザー切断、T ビーム翼プレートと底プレートのレーザー切断、船舶プレートのレーザーアーク溶接、T ビームレーザーアークハイブリッド溶接、船舶プレートと T ビーム レーザー アーク ハイブリッド コーナー溶接。

入荷した材料処理モジュール

搬入材料処理モジュールには、プレートの「搬入材料の処理、洗浄、ショットブラスト、修正、コーティング、搬送」のための自動化システムが含まれています。このモジュールは自動化を念頭に設計されており、プレートが組立ラインに沿って移動し、前処理ステップを完了できるようにします。これにより、手動でプレートを持ち上げたり輸送したりする必要性が減り、人力と資源の両方が節約されます。

船舶プレートレーザー切断モジュール

造船業界では主に鋼板材料が使用されており、切削需要は主に船舶用プレート、T ビーム部品、その他の切削材料から発生します。このソリューションには、当社の大判レーザー切断機 BULL シリーズを採用しています。 ペンタ、切断範囲を幅20メートル、長さ60メートルまで拡張でき、ほとんどの板材の切断ニーズに対応します。

レーザー切断により得られる造船用鋼板は、切断シーム品質が良く、刃先の垂直性が良好で、スラグの垂れが無く、酸化層が薄く、表面が滑らかで、二次加工が不要で、直接溶接が可能で、熱変形が少ない。高い曲線切断精度により、取り付け時間を短縮し、精密船板のシームレスな切断を実現します。

さらに、レーザー切断機は中厚板の加工にも大きな利点を発揮します。その速度は従来のプラズマ切断よりも速く、パワーの増加に伴い、10mm〜50mmの炭素鋼板の切断速度も増加します。同様に、出力が増加するにつれて、炭素鋼板の最大切断厚さは増加し続けます。

船舶プレートレーザーアークハイブリッド溶接モジュール

従来の船舶プレートのスプライス溶接では、通常、ガスシールド溶接とサブマージアーク溶接が使用されます。板厚が厚い場合には、溝切り加工と多層多層溶接が必要となります。船板の特定の位置では、その厚さにより、表側を溶接した後、裏返して溶接する必要があります。製造プロセスは労働集約的であり、大量の人的資源と資源を必要とします。レーザーアークハイブリッド溶接により、厚板でも開先加工なしで片面溶接、両面成形が可能です。溶接速度は通常1.2m/分以上に達し、溶接効率は従来の溶接方法より5〜8倍高くなります。溶接後のプレートの成形効果は向上し、溶接シームの二次加工は必要ありません。

船板レーザーアークハイブリッド溶接モジュールでは、 ペンタ Laser は、大規模なデュアル ガントリー レーザー アーク ハイブリッド溶接のソリューションを提案しました。デュアル ガントリーはハイブリッド溶接ヘッドの動作機構として機能し、フィクスチャ キャリアとしても機能します。デュアルガントリーの中心位置にはディスクフライスを配置し、搬送される船板の端面を機械加工することで、切削酸化層による溶融池の汚染や溶接品質への影響を防ぎます。同時に、レーザーハイブリッド溶接ヘッドの前にレーザークリーニングヘッドを設置し、接合位置の表面塗装を除去し、塗装が溶接プロセスに影響を与えるのを防ぎます。

T ビーム レーザー アーク ハイブリッド溶接モジュールでは、従来の T ビーム溶接では通常、熱源としてサブマージ アーク溶接またはデュアル シールド溶接を備えた溶接と校正の組み合わせ機が使用されます。溶接速度は一般に0.3〜0.5m/minで、両面を同時に溶接する必要があります。溶接工程では大量の溶接ワイヤとフラックスが必要です。 T ビームは溶接後に大きな変形が生じることが多く、修正効率も低いです。この状況を踏まえて、 ペンタ Laser社はTビームレーザーアークハイブリッド溶接専用の機械を開発しました。この機械の主な構造は、従来のアングル溶接および校正機械の構造と似ています。レーザーとアークの両方を熱源として使用します。 2 つの熱源により溶接効率が向上し、溶接シームへの入熱が軽減されます。

従来の船舶プレートやTビームアングル溶接では、手動グルーピング、手動スポット溶接、小型車両による連続溶接が一般的です。海外の先進的な溶接技術と比較すると、この製造方法は時代遅れであるため、溶接変形が大きく、生産効率が低くなります。

これに基づいて、 ペンタ Laser は、シップ プレートと T ビーム レーザー アーク ハイブリッド アングル溶接ソリューションを提案しています。このソリューションは、レーザーとアークの両方を熱源として利用します。レーザーは、船のプレートと T ビームの間の溶接シームに小さな角度で入射します。溶接後の溶接シームは両面成形で片面溶接が可能です。この方法は、従来の小型自動車用アーク溶接と比較して、生産効率が5~8倍向上し、溶接材料の消費量が3倍以上削減され、従来の溶接に代わる最良の方法となります。

要約すれば、 ペンタ レーザーは、材料加工から溶接、組み立てまでの完全なソリューションを提供できます。外資系企業として、 ペンタ Laser の技術は国際的であり、機器は国内で生産され、サービスは現地化されています。ますます激化する競争により、市場では造船インテリジェント製造プロセス、船舶材料の安全性、信頼性、品質の改善が求められています。造船における伝統的な切断および溶接技術は、間違いなく新しい技術に取って代わられるでしょう。 「最速のナイフ」「最も正確な定規」「最も明るい光」として知られるレーザーは、その高精度、高効率などの特性により、造船のインテリジェント製造プロセスにおいて極めて重要な位置を占めることになります。平面切断や溶接用です。

造船におけるレーザー洗浄技術の応用

レーザー洗浄技術は、産業環境保護を徐々に変えつつある非常に有望かつ重要な技術です。近年、中国の環境保護政策はますます厳しくなり、中国市場におけるレーザー洗浄の需要が急速に成長しています。

レーザー洗浄は、固体 (または場合によっては液体) 表面にレーザー ビームを照射して材料を除去するプロセスです。レーザー光束が低い場合、材料はレーザーエネルギーを吸収して加熱し、蒸発または昇華を引き起こします。レーザー光束が高い場合、材料は通常プラズマに変換されます。

機械的摩擦洗浄、化学的腐食洗浄、液体と固体の強力な衝撃洗浄、高周波超音波洗浄などの従来の洗浄方法と比較して、レーザー洗浄には大きな利点があります。

レーザー洗浄は、化学薬品や洗浄液を一切使用する必要のない環境に優しい洗浄方法です。レーザークリーニングで発生する廃棄物のほとんどは固体粉末の形であり、体積が小さく、保管が容易で、リサイクル可能です。これにより、化学洗浄による環境汚染の問題を簡単に解決できます。

従来の洗浄方法では多くの場合、洗浄対象物の表面に機械的な力を加える接触洗浄が行われ、その結果、表面が損傷したり、洗浄媒体が洗浄対象物の表面に付着したりして除去が困難になり、二次汚染が発生します。レーザー洗浄の非研磨性と非接触性により、これらの問題は効果的に解決されます。

レーザーは光ファイバーを介して伝送され、ロボットシステムと組み合わせることができるため、従来の方法では到達することが困難な領域の長距離作業や清掃が便利になります。これにより、危険な環境における作業員の安全が確保されます。

レーザー洗浄は、さまざまな素材の表面からさまざまな種類の汚染物質を除去し、従来の洗浄方法では達成できない清浄度を実現します。また、素材自体に損傷を与えることなく、素材表面の汚染物質を選択的に除去することもできます。

レーザークリーニングは非常に効率的で時間を節約できます。

造船プロセスでは、広範囲の鋼鉄の錆の除去や金属表面の塗料の除去が必要になることがよくあります。レーザー洗浄は、その加工上の利点により、機械研磨や水サンドブラストなどの従来の方法に取って代わることができます。レーザーのパワーや周波数などのパラメーターを調整することで、ターゲットの汚染物質を除去するための閾値を確保し、レーザーによる損傷から基板を保護することができます。清掃面に応じてスキャン幅を調整することで、異なる表面幅を効果的に清掃でき、清掃領域の精度を確保できます。さらに、クリーン エネルギー源としてのレーザーは、労働者の職業病を効果的に防止し、効率的な粉塵除去方法により汚染を最小限に抑えることができます。

結論として、造船におけるレーザー洗浄技術の応用は、環境への優しさ、非接触洗浄、遠隔操作、選択的洗浄、高効率、作業員の安全などの大きな利点をもたらします。

造船業界では切断や溶接の機械化と自動化が大きなトレンドとなっており、レーザー溶接技術の発展や情報交換の増加により、この傾向はますます顕著になるだろう。 2018年以来、 ペンタ Laser は、3D レーザー切断、溶接、レーザー切断およびパイプ切断機、大型切断機に多大な人的および物的リソースを投資し、大きな成果を上げてきました。製品は成熟しており、市場にバッチでインストールされています。特にレーザー溶接の分野ではドイツ、イタリアから技術者を雇用し、溶接技術を国内トップレベルにまで高めています。 2019年からは、 ペンタ Laser は、ハンドヘルド レーザー溶接装置を安定的に生産しており、1,000 セットを超えるセットが適用され、国際市場に輸出されています。

当社は、世界中のさまざまな業界に最適かつ最も効率的なソリューションを提供するために革新を続けてきました。