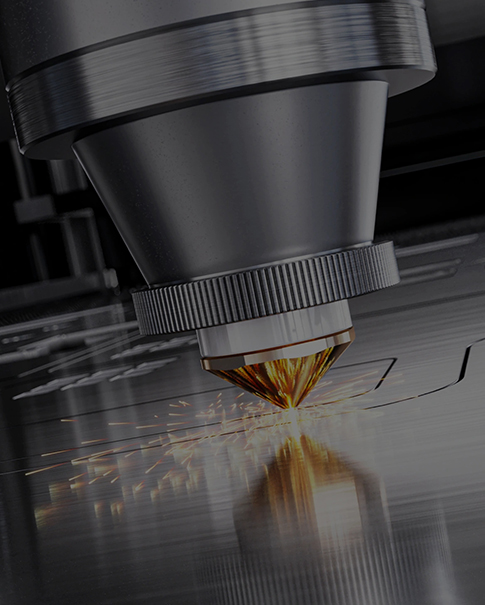

近年、ペンタ レーザーはレーザー切断装置の性能、出力、速度、品質に革命を起こし続け、多くの新しい技術とアプリケーションのブレークスルーを達成しました。この記事では、30kWの高速、高精度、超厚板インテリジェントレーザー切断装置一式の4つの主要な技術的進歩、切断プロセスの革新、産業応用の利点を紹介し、速度や最大値などの主な応用指標を紹介します。 30kW レーザー切断によるさまざまな金属材料の厚さの切断、および超高出力レーザープロセスの革新を通じて工作機械の切断品質と効率を向上させ、産業応用分野での幅広い市場の見通しを探る方法について説明します。 f

2022年1月、ペンタレーザーの「30kW高速、高精度、超厚板インテリジェントレーザー切断装置一式セット」が浙江省経済情報技術局から国際タイトルが付いた最初の製品セットとして承認された。これは、ペンタレーザーが高出力レーザー切断装置の分野ですでに世界をリードする立場にあることを改めて証明しています。 2021年に市場に投入されて以来、顧客から広く評価され、売上高は1億元を超え、小規模な輸出も達成した。国内シェアはトップクラス。

現在、この30kWの高速、高精度、超厚板インテリジェントレーザー切断装置一式セットは複数の特許を取得しています。現在、出力40kWの超高出力レーザー切断機BOLT8「磁気浮上」シリーズがテストを完了し、使用されています。

超厚板全体を切断するための、動的応答性の高い頑丈な独立ベッド機械構造の設計をサポート

この30kWレーザー切断装置は、大型ヘビーデューティCNC工作機械のマルチモーダル組み合わせ設計とデジタル解析手法の原理を採用しており、工作機械ベースは優れた動的特性、静的特性、熱特性、安定性を備えています。

超高出力レーザー光源は、工作機械設計に対してより高度で新しい要件をもたらします。 1つ目は、工作機械の熱管理の問題です。超高出力レーザーで材料を切断する場合、工作機械のベッドとワーク材料の両方が大きな熱膨張の影響を受け、工作機械の精度の安定性に影響を及ぼします。第二に、極厚板全体の重荷重による微小応力変形の問題があります。超高出力レーザー切断装置は、厚さ40~100mmの鋼板を切断する必要があります。 12m×2.5mの板状ワークを丸ごと作業台に置くと、溶接部品でできた工作機械のベッドは荷重の重力によりさまざまな弾性変形が生じます。切削加工中には、板状ワークの重量と重心も動的に変化し、工作機械の動的運転精度に影響を与えます。

この問題を解決するために、ペンタ レーザーは分割デュアル マシン ベッド中空構造設計ソリューションを提案しました。ベッドと作業台サポートを分離するメリットとしては、熱の遮断、重荷重の応力遮断、厚板の全面高精度安定切断が実現できます。 Lightning 8工作機械では、高精度格子定規ベースのレール精密閉ループ動的補償サーボドライブシステムを採用し、高速・高精度の長期安定稼働を実現しています。

高出力をサポートするインテリジェントなレーザー切断ヘッドとインテリジェントなビーム制御システムは、レーザー切断装置の最先端技術です。ペンタレーザーは、「光・機械・電気・計算」アーキテクチャと呼ばれる、エッジコンピューティング原理に基づく高出力レーザー切断ヘッド用の新しいシステムアーキテクチャを提案しました。適応ダイナミックフォーカシング技術と高出力レーザー切断ヘッドを開発し、焦点ドリフトの問題を完全に解決しました。

高出力レーザー切断における焦点ドリフトの問題は、機械構造の熱変形だけでなく、切断ヘッドの光学系における熱レンズ効果や屈折率勾配分布効果によって主に引き起こされます。切断ヘッド内の光学レンズ グループは、切断プロセス中に高出力レーザーに長時間さらされるため、焦点位置が制御不能に変動します。適応ダイナミック フォーカシング機能がないと、焦点ドリフト テストの結果は 30kW レーザーで最大 ±4mm に達する可能性があります。つまり、焦点が±4mmの範囲でずれると、特に厚板切断において切断効率と安定性を確保することが困難になります。

カッティングヘッドの光機械統合システムにおける熱誘起焦点ドリフトのシミュレーション結果に基づいて、カッティングヘッドと制御ソフトウェアの設計にいくつかの革新が加えられ、その結果、「光機械電気複合システム」が実現しました。高出力レーザー切断ヘッド用の「コンピュテーショナル」アーキテクチャ。カッティングヘッド内には複数の温度センサー、圧力センサー、迷光センサーが配置されており、D-S証拠理論のデータ融合原理を利用してオンラインフォーカスドリフトとダイナミックフォーカス補正のエッジコンピューティングを実現しています。これにより、高出力レーザー切断プロセスにおける動的焦点ドリフトを許容範囲内に制御し、厚板の長期切断の安定性を確保します。

同時に、適応型光学集束インテリジェントレーザー切断ヘッドは、M2.5 光増幅率で設計されており、長焦点距離集束レンズを使用して集束レーザーのローリー長を長くし、厚肉加工中により垂直な切断シームを実現します。プレートカット。安定した切削を実現しながら、通常のカッティングヘッドに比べて切削効率が30%~50%以上向上し、断面品位と直角度も向上します。開発された低圧切断ノズルは運用コストを大幅に削減し、ガス消費量を 60% 以上節約します。

5 軸 RTCP (回転工具中心点) レーザー ベベル切断スイング ヘッド 現在、レーザー ベベル切断もアプリケーションの主要な焦点となっています。レーザーベベルカットは、熱変形が少なく、切断品質が良いという利点を備えた新しいタイプのベベル加工方法です。高出力レーザー切断機にベベルカット用スイングヘッドを搭載することで、従来は切断、溶接、フライス加工など複数の工程を要していたベベル加工を柔軟に行うことができ、加工効率、製品品質、ワーク精度、さらには資源とコストが大幅に向上します。さまざまな産業における技術革新と設備のアップグレードを促進します。

ペンタレーザーは、5軸RTCPレーザーベベルカッティングスイングヘッドを独自開発しました。工作機械の 3 つの軸 X、Y、Z に基づいて、ベベル切断スイング ヘッドには 2 つの追加の回転軸が導入されています。回転軸の導入により、ツール先端の動き(つまり、集束されたレーザービームの焦点)が回転運動と直線運動の結合に変換されます。 Z32Florens シリーズ CNC システムをベースにカスタマイズされた RTCP 機能により、ベベル軌道に沿ったツール先端点 (レーザービーム焦点) の自動移動が保証されます。

一般に、単一ベベルの処理は比較的簡単ですが、V ベベル、K ベベル、ルート除去ベベルは、主に位置決めと一貫性の問題により、より困難になります。ベベル切断では、ベベル角度の変化により切断高さが変化します。高さ調整を速やかに行わないと、実際の切断精度に影響を与えることは避けられません。これに対処するために、ペンタ レーザーは閉ループ制御高さ調整システムを採用し、工作機械の精度 (0.01mm) を校正します。また、標準ノズルとノズル補正モードの両方にキャリブレーション機能が設定されており、ノズル交換時のライトコアや焦点距離の調整が不要です。

この30kWレーザー切断装置は、極厚板切断、高速切断、高精度・高品質切断のプロセスにおける安定性という技術課題を解決し、中国のハイエンド装置製造に新たな加工技術と方法を提供します。この装置は市場で 1 年以上稼働しており、顧客サイトでは 60 台以上の 30kW 装置が使用されており、そのすべてが安定性について優れたフィードバックを提供しています。専門家の評価によると、30kW 機器の関連技術指標は、国際的な同様の技術の最前線に達しています。

要約すると、ペンタレーザーの超高出力レーザー切断完全装置の広範な適用は、幅広い加工材料、狭いカーフ幅、高精度、良好な切断面粗さ、高効率、高度な自動化、高精度という利点を十分に発揮します。材料の利用、清潔さ、環境への優しさ、安全性、柔軟性、多用途性。今後もペンタレーザーは、インテリジェンス、グリーン化、カスタマイズ、信頼性に重点を置き、ハイエンド人材の導入や研究開発を強化し、レーザー加工装置分野のキーテクノロジーに取り組んでまいります。 5G、人工知能、ビッグデータ、産業用インターネット技術を利用して、デジタル工場とサービス指向の製造企業を構築し、レーザー加工の応用分野を拡大し、レーザー技術が従来のツールに取って代わることを可能にし、機器製造業界をより広範囲かつ包括的に強化します。 。