広大な海洋工学分野において、造船は常に技術進歩と産業の高度化を促進する重要な原動力となっています。従来の船体板溶接では、サブマージアーク溶接やガスシールド溶接が一般的に用いられてきました。従来のサブマージアーク溶接では、片面溶接や両面成形が不可能であり、表面溶接が完了した後、再度裏面溶接を行うために反転工程が必要となります。溶接された船体は面積が広く、板厚も厚いため、反転には専用の設備が必要です。このハイエンド設備は、平板セグメント型自動組立ラインの船体板溶接ステーションに合わせて設計されており、溶接技術の基準を再定義するだけでなく、その優れた性能により、業界をより効率的で環境に優しい方向に導きます。

トロリー溶接機の柔軟な動きとは異なり、大型ガントリー レーザーアークハイブリッド溶接機 安定したガントリー構造と革新的な船体プレート移動設計により、並外れた安定性と精度を実現しています。3つの高精度サーボ軸の協調動作と高度な溶接追跡システムを組み合わせることで、溶接プロセスのあらゆる細部において極めて高い精度と一貫性を実現し、船体構造の堅牢性と安全性の確固たる基盤を築きます。

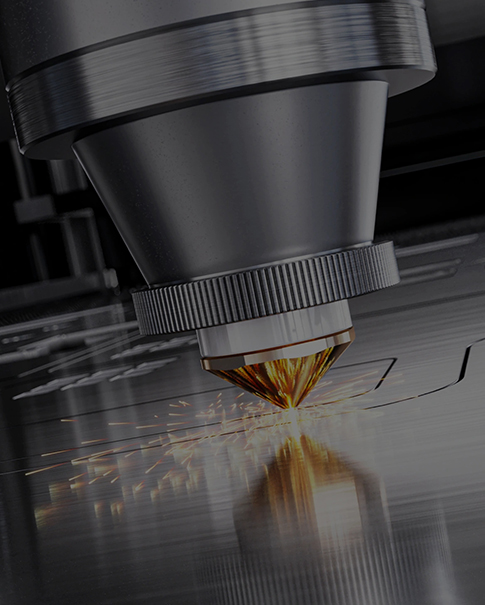

特に注目すべきは、本溶接機が採用したレーザーアークハイブリッド溶接プロセスが、溶接技術において革命的な飛躍を遂げたことです。片面溶接と両面成形という独自の機能により、溶接効率が大幅に向上するだけでなく、手作業への依存度を大幅に低減しながら溶接品質を確保します。20kW~30kWの高出力レーザーにより、6mm~30mmの厚板を対面させる場合でも、容易に非反転溶接を実現し、生産サイクルを大幅に短縮し、生産コストを削減します。

さらに注目すべきは、従来の溶接方法と比較して、大型ガントリーレーザーアークハイブリッド溶接機が驚くべき資源消費量削減を示したことです。溶接材料の消費量は80%削減され、消費電力も40%削減されました。このデータの背後には、持続可能な開発の概念を深く実践し、将来のグリーン造船モデルを積極的に模索する姿勢があります。

つまり、大型ガントリーレーザーアークハイブリッド溶接機の応用は、造船業界における技術進歩の縮図にとどまらず、業界全体のスマート化とグリーン化を推進する重要な原動力でもあります。この技術が成熟し、普及が進むにつれて、将来の船舶はより強固で環境に優しいものとなり、そのすべてがこれらの精密溶接機から生まれると確信しています。